项目简介:

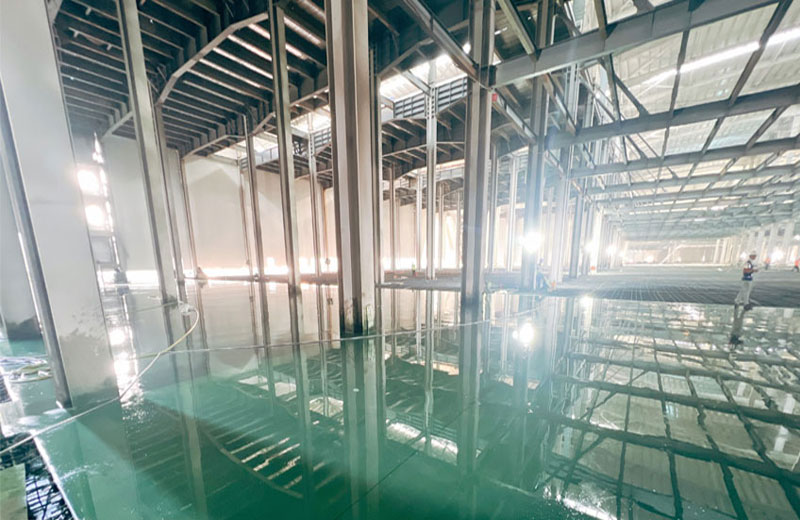

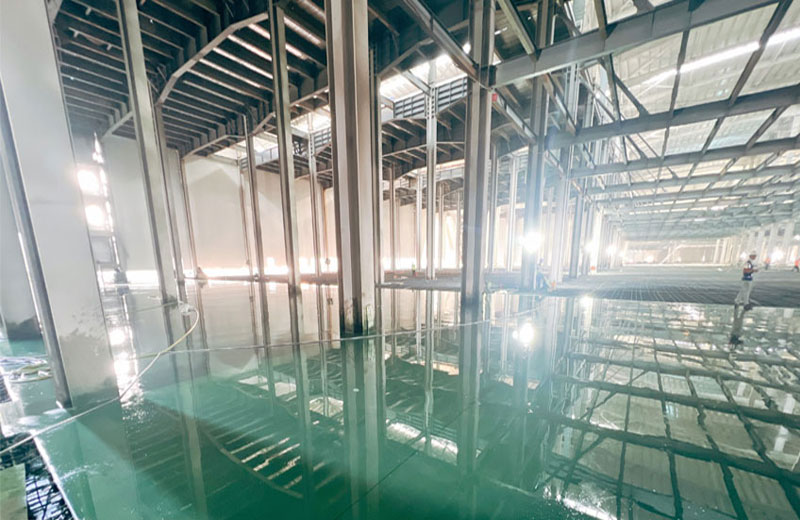

厦门XX是2022年施工项目,施工区域为模组厂房1-4层;采用OGD-119干撒式防静电金刚砂耐磨材料,项目亮点在于二次成型一体化整体防静电地坪施工解决方案(二次成型导电混凝土+防静电金刚砂耐磨地坪+固化抛光),施工面积4.89万平方、品牌采用顽固地坪材料,目前施工完毕。

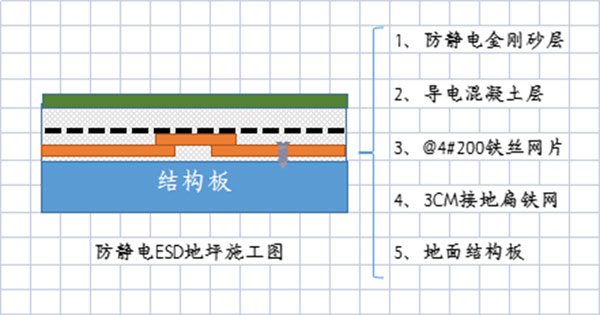

工艺做法:

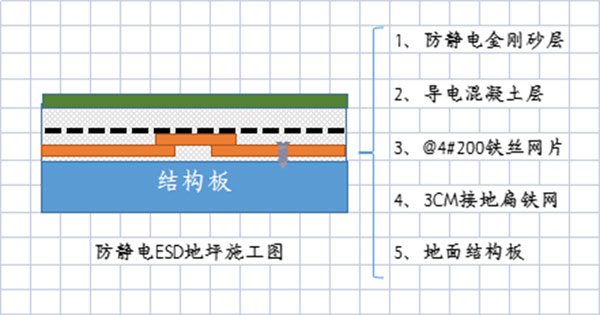

二次成型导电混凝土+防静电金刚砂耐磨地坪+聚氨酯填缝+固化抛光地面 (工艺做法) |

| 序号 | 施工做法 | 材料用量 | 型号 | 材料名称 |

| 1 | 渗透结晶固化剂抛光层 | 0.3KG/㎡ | 顽固地坪OGD-MT | 顽固渗透固化剂 |

| 2 | 铬绿色耐磨面层、切缝、填缝、土工布+薄膜养护 | 6.0KG/㎡ | 顽固地坪OGD-119 | 防静电金刚砂骨料 |

| 3 | 混凝土精细整平 | - | - | 整平机、6米靠尺 |

| 4 | 6公分C30导电混凝土 | 0.06m³/㎡ | C30 | 地坪专用无灰细石混凝土 |

| 5 | 钢筋网片铺设 | 1.2 | @4#200 | 钢筋网片 |

| 6 | ESD导电地网 | 2点/2000㎡ | 3CM扁铁 | 总包完成 |

| 7 | 基础铣刨、支模、扫浆 | 60㎡/包 | 巴斯夫 | 水泥界面扫浆 |

施工技术方案:

1、基层处理

(1)场地铣刨、冲洗、清理:施工前将基层杂物、积水清理干净,用铣刨机将基础拉毛,并将混凝土基层清理凹凸物垃圾清理干净。

2、模板标高

(1)采用激光测标高仪或水准仪等确认原地面标高进行检测,偏差在+0~-25mm 以内方可接收;以确保地坪最低施工厚度达到规范要求以及避免混凝土厚度不均匀产生收缩不一致。

(2)根据图纸最终确认的标高,控制模板标高。浇筑厚度为60mm要求选用低于60mm模板。使用槽钢作为模板,槽钢缝上沿就是地坪完成后的标高平面;

(3)仓缝于第二天用大型切割机弹线切直收边,做为二次浇注分接头采用薄膜保护防止污染;

(4)门口以及相关需要分割的地方则根据需要采用槽钢模板或者角铁做平做直;外四周门口降低2公分,采用角铁焊接做坡度;

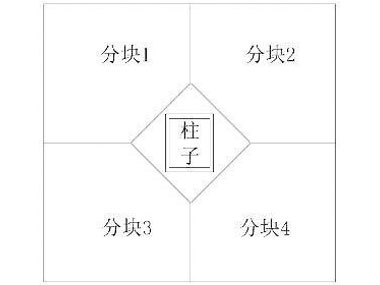

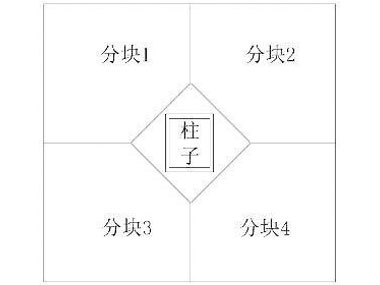

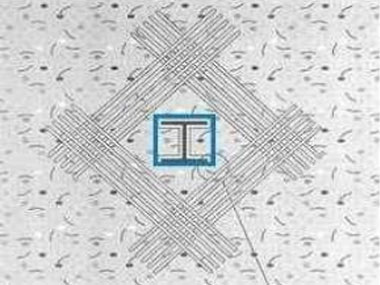

3、挤塑板铺设(应力缓冲)

(1)施工目的是将地坪与约束体结构分离;

(2)因需要满足混凝土伸缩时可以移动, 需要使用泡沫聚乙烯材料;

(3)柱脚使用10mm厚度的挤塑板包裹, 并用胶带固定,高度由垫层低于地坪标高2cm;

(4)在包柱边隔离缝前,需首先考虑柱帽的分离沉降;

(5)在地坪的阴角处和阳角处铺设加强筋;

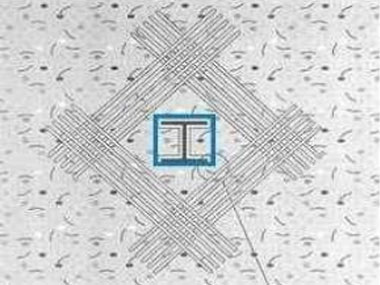

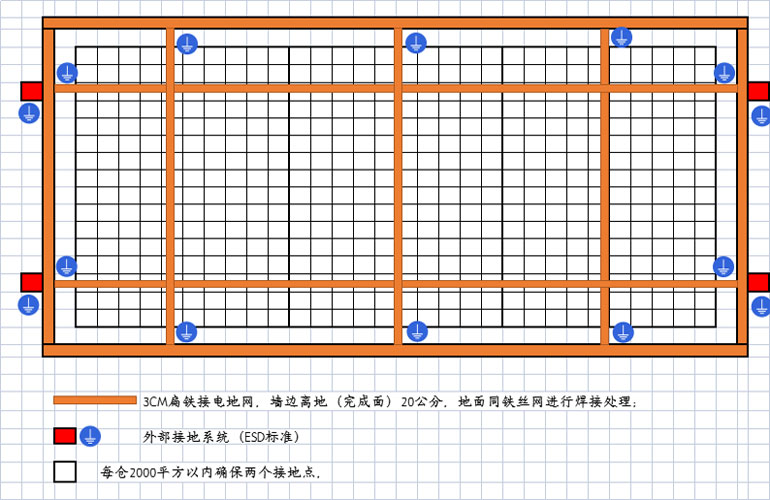

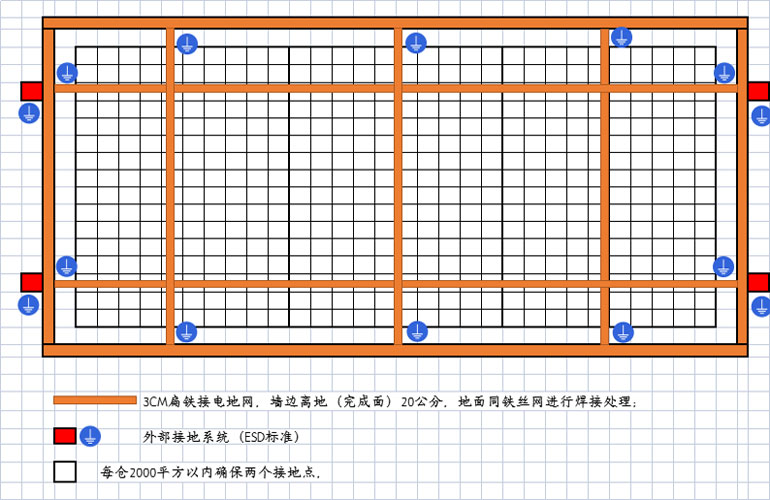

4、导电地网铺设

(1)房间四周离地坪面20公分墙边铺设3CM扁铁作为ESD释放接地线,地面扁铁铺设必须设有“凸”点同时设有螺丝孔以便于二级接线使用,扁铁对地面必须固定处理,交叉处需焊接;

(2)每一次分仓2000平方以内确保有两次接地网点、同铁丝网片进行焊接处理,网片铺设同时考虑600*600mm小仓二级线的搭接确保切缝后小仓的电阻连续释放性能;

ESD导电地网铺设

5、地面扫浆界面、网片铺设

(1)扫浆的目的是降低地面空鼓,扫浆采用4.25水泥,每包施工面积60-80平方;

(2)网片施工目的是将加强柱脚的抗拉强度,避免释放性裂纹;

(3)网片铺设搭接200mm,采用铁丝绑扎;

(4)采用专人提筋,将网片提到混凝土中上位置,增强网片限裂性能;

6、商品混凝土试配

(1) 砼强度:C30;水灰比:≤55%;一层采用拖拉机运输,坍落度120±

20mm,二楼层垂直梯+三轮车运输 坍落度140±20mm,

(2) 粉煤灰0添加,夏季施工经试验添加适量的缓凝剂以延长施工时间;

(3) 沙的规格:细度模数1.5~2.0,含泥量少于2%;

(4) 骨料规格:级配良好的连续级配骨料,骨料粒径:8-26.5mm;

(5) 水质要求:使用干净水,水温<28℃;

(6) 初凝时间:3~4小时(初凝时间应从到场起算)终凝时间:≦18小时。(施工前需要做混凝土导电适配设计)

7、混凝土浇筑

(1)根据施工顺序,混凝土施工采用拖拉机或地泵输送混凝土,混凝土采用放料时,保证混凝土放料 高度比地坪完成面标高略高 20-50mm 左右,并采用人工先对边角区混凝土进行初平,然后直接采用 激光整平机整平;每次整平工作范围:长5米×宽3.6米,留下1米范围的空间来堆放此次整平时多 余的混凝土,在混凝土整平过程中,每次工作时的搭接处须重复2米,以提高混凝土地坪表面 FL(水平度)数值。

(2)混凝土激光整平机使用激光整平机,边角激光整平机施工不到的地方,使用汽油振动棒振掏密实后,采用2米重型刮尺刮平处理,刮平后使用激光塔尺和水准仪复 测标高,确保标高与大面积地坪完全相同;

(3)当混凝土激光整平后,使用 3 米推杆进行 2 次“十字”交差表面推平,尽可能去除表面浮游物、 泌水,第 1 次人工提高地坪表面 FL、FF 值。当混凝土初凝到人站立在混凝土表面脚印深度 20 ㎜时, 工人穿戴网鞋采用 3.5 米方板刮尺 2 次“十字”交差切割、刮平混凝土表面,刮平因混凝土塌落度 不一所产生的收缩凹凸面,第 2 次提高地坪表面 FL、FF 值。当混凝土初凝到脚印深度 10 ㎜时,再 次采用 3 米方板刮尺 2 次“十字”交差切削、刮平混凝土表面,第 3 次提高地坪表面 FL、FF 值。

8、防静电金刚砂材料施工做法

8.1、混凝土表面第一次提桨,使用 70~90 公斤级的单脚磨平器(附着合金材质铁盘),进行混凝土第一次提浆作业。有规则性的运行全部区域,表层面不得出现凹凸不平现象,并根据地面初凝情况第一次按 2㎡/3 ㎏用量均匀的撒布粉末耐磨材料作业。

8.2、提浆、撒布粉末耐磨材料施工过程中需要确认标高,且同步进行补正工作,采用 3米方板刮尺找平补正,当第一次提桨作业完成后,采用 3 米方板刮尺以十字交差方式进行 3遍刮平补正;

8.3、混凝土表层第二次收面提浆,当混凝土表面凝固到一定硬度,使用 800 公斤级的双脚磨平器,进行混凝土表面第二次提浆作业。有规则性的运行全部区域,表层面不得出现凹凸不平现象。不固定施工过程中需要确认标高,且同步进行补正工作。补正后,根据地面平整度和泌水情况进行第三次按 1 ㎡/3 ㎏用量均匀的撒布粉末耐磨材料作业,确保地面规整度和表面泌水均匀。

8.4、混凝土表面完成面施工,使用 400 公斤以上双脚磨平器附着四角翅膀型塑料或钢铁, 进行混凝土完成面收光施工;调节速度和强度,将地面抛出作出光泽,不得过度抹光施工,适当结束。

9、FF/FL检测(平整度/水平度)

地坪 FF/FL值(平整度、水平度)检测(参考美国 ASTM1155 或 BS TR34 地坪标准, 直尺2米≦4㎜;检测目的:

第一、地坪必须达到预期的地坪标准,才能满足样板工程的目标要求。

第二、施 工过程中的自我检测是对施工工艺的一种复检,找出还能提高的地方,并杜绝降低 FF/FL 值的 问题出现,保证地坪的整体质量超过验收标准。

10、引导缝切缝\养护

引导缝切缝根据此项目图纸设计要求,按6米内间距切缝。引导混凝土在规定的区域形成规则的收缩锯切裂缝,杜绝不规则收缩裂纹产生,提高混凝土地坪的整体规整度和美观度

施工工法:

10.1切割时间:在保证切割不爆边的情况下,最早的时间内进行切割,一般视天气情况和当时混凝土硬化状况,在 24 小时内完成锯切缝施工;

10.2切割深度:按地坪厚度的 1/3-1/4;不能切断面层钢筋。切割宽度:3-5 ㎜。

10.3切割依据:原柱距和地坪的美观性,以6米间距按照施工深化图要求间距,沿柱轴线切割。切割的同时用吸水机将切割产生的泥浆清理吸除干净。

10.4金刚砂收面完成3小时内立马弹分仓线,随后进行面层润水养护抵御面层龟裂纹形成;

10.5养护周期7天禁止上人上车、悬挂金刚砂责任牌!

11、成品保护措施

11.1地坪分包段:地坪单位养护周期为7+14天;(7天养护期+14天的强度上升期)按规范《金刚砂地坪成品保护收记录表》进行成品保护措施、并悬挂责任牌、养护期告知牌;

11.2、切实负责成品保护各项工作,专人随时进行现场所巡视检查,发现损坏或其他班组造成破坏,及时上报监理或总包单位,由业主监理单位处理各种违章行为并对损害进行赔偿!

11.3、交叉施工时,如需进入我班组正在或保护期的工作面时,必须以书面形式上报项目部,经项目部同我班组协调并同意后,方可进行其他施工作业,施工完毕后恢复原有状态,对有可能损害的地面负有责任。

11.4、桁架板混凝土浇筑与一层地坪同步施工时,洗泵管水需设置专门的排水管排至室外,养护过程避大量水直接冲至一层。

12、聚氨酯填缝

采用聚氨酯填缝胶进行填缝施工,可防止水渗透到锯切缝当中,当水渗入缝中结冰后膨胀会导致锯切缝处混凝土破损,还可防止空气进入锯切缝后加快混凝土中的钢筋氧化导致地坪使用寿命缩短的问题。

考虑到工期较紧,后期施工复杂,我们将填缝放在金刚砂施工后第15天开始施工;

施工工法:

12.1切割处理:采用手磨机将引导缝泥浆二次清理干净,采用吸尘器吸干净,确保聚氨酯粘结;

12.2填缝处理:在清理干净的缝上填冲聚氨酯填缝胶并用铲刀压实;

12.3后期处理:同固化剂一同研磨;

13、固化研磨抛光

13.1、耐磨骨料地坪施工完成后7-15天,开始进行密封固化剂施工。

使用专业的地坪研磨机配合不同粒度的混凝土研磨片,去除地坪表面的脏污、松散层及多余附着物。根据需求,做轻微露骨料或高光露骨料处理。采用湿式+干式的研磨方法。进一步提高表面平整度,并打开毛孔,以利于液体硬化剂材料更好的渗透反应。

13.2、用低压喷射器喷射一层湿润、饱和的密封固化剂。涂完第一层后,一定要让表面保持湿润20分钟。如果在20分钟内,表面开始干燥,再涂一层并保持表面湿润。可使用硬毛刷或拖把涂刷,进一步使材料分散均匀。

13.3研磨抛光,硬化剂彻底干燥,并反应24小时候,表面致密度和硬度性能已经显著提高,可以进行多个粒度研磨材料的精细研磨和抛光(依次使用50、100、200、300、500、800、1000目磨片),直至最佳效果.

环氧地坪漆可分为溶剂型和无溶剂型2种,溶剂型环氧地坪涂料在生产、施工和固化过程中会排放一定量的挥发性有机物(VOC),但成本比较低;而无溶剂环氧地坪涂料符合环保理念。混密封固化剂又名混凝土密封固化剂,密封固化剂是由地坪公司研发的最新一代产品,又称渗透型密封硬化剂。它是一种无色透明、施工方便、无毒、无味,不燃、渗透力强、可永久性密封混凝土的液体或粉末材料。自流平水泥是一种科技含量高、技术环节比较复杂的高新环保产品。它是由多种活性成分组成的干混型粉状材料,现场拌水即可使用。稍经刮刀展开,即可获得高平整基面。其他材料包括:划线漆、聚氨酯填缝胶、铠甲缝等;金刚砂耐磨材料,俗称金刚砂。地面硬化剂自上世纪70年代问世以来在欧美迅速普及,成为水磨石地面的完美换代产品,进入80年代末期,耐磨地坪更是发达国家的首选。

环氧地坪漆可分为溶剂型和无溶剂型2种,溶剂型环氧地坪涂料在生产、施工和固化过程中会排放一定量的挥发性有机物(VOC),但成本比较低;而无溶剂环氧地坪涂料符合环保理念。混密封固化剂又名混凝土密封固化剂,密封固化剂是由地坪公司研发的最新一代产品,又称渗透型密封硬化剂。它是一种无色透明、施工方便、无毒、无味,不燃、渗透力强、可永久性密封混凝土的液体或粉末材料。自流平水泥是一种科技含量高、技术环节比较复杂的高新环保产品。它是由多种活性成分组成的干混型粉状材料,现场拌水即可使用。稍经刮刀展开,即可获得高平整基面。其他材料包括:划线漆、聚氨酯填缝胶、铠甲缝等;金刚砂耐磨材料,俗称金刚砂。地面硬化剂自上世纪70年代问世以来在欧美迅速普及,成为水磨石地面的完美换代产品,进入80年代末期,耐磨地坪更是发达国家的首选。